Zastosowanie narzędzi diamentowych w przemyśle metalurgicznym

Zastosowanie diamentowych narzędzi w przemyśle metalurgicznym

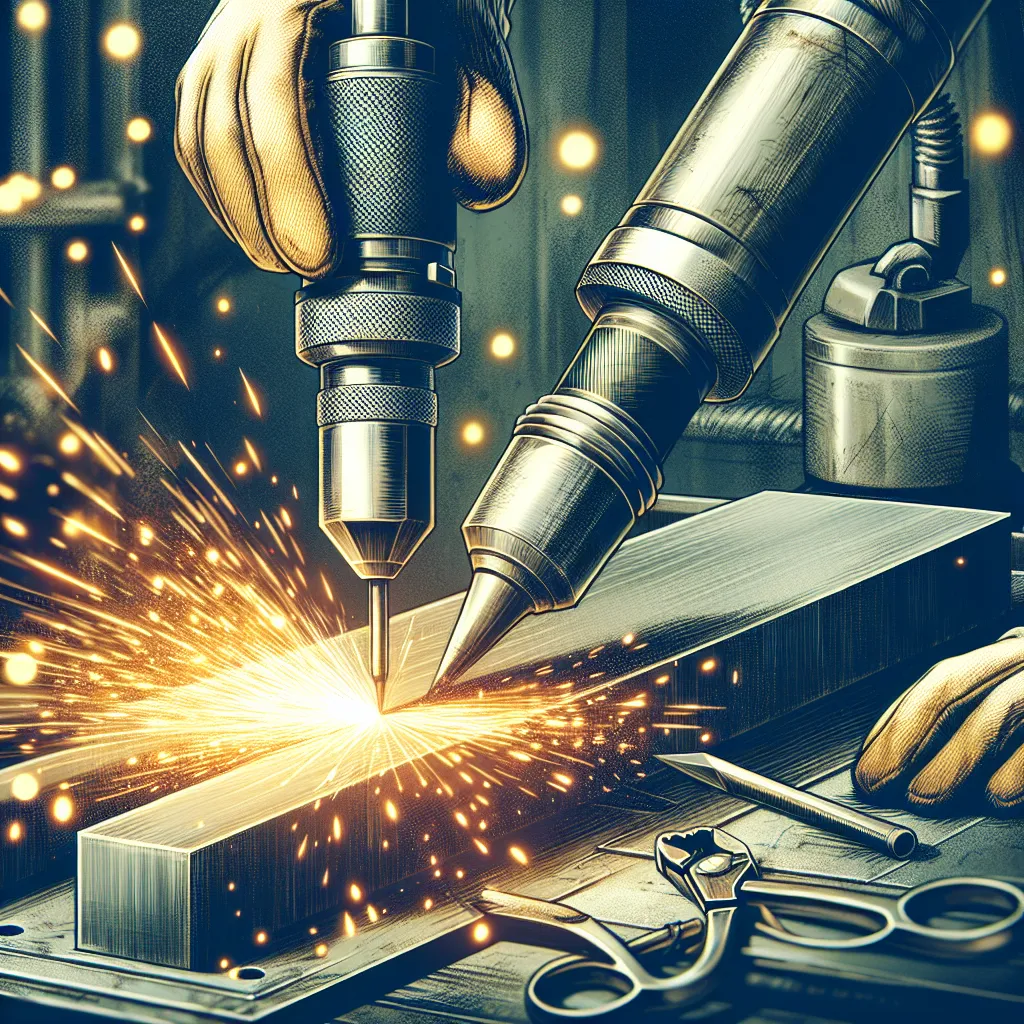

Zastosowanie diamentowych narzędzi w przemyśle metalurgicznym znajduje szerokie zastosowanie, zwłaszcza w obróbce metali o dużej twardości. Wiertła stożkowe, wyposażone w diamentowe ostrza, stanowią doskonały przykład narzędzi umożliwiających precyzyjne wiercenie otworów o różnych średnicach. Dzięki wykorzystaniu diamentowych wierteł stożkowych możliwe jest uzyskanie wyjątkowo gładkich i precyzyjnych otworów w różnego rodzaju metalach, co jest niezwykle istotne zwłaszcza w produkcji elementów o wysokich wymaganiach technologicznych.

Zaletą diamentowych narzędzi, takich jak wiertła stożkowe, jest ich wyjątkowa trwałość i odporność na zużycie. Dzięki temu są one w stanie utrzymać ostrość krawędzi tnących przez długi czas, co przekłada się na wydajność i efektywność procesu obróbki metali. Dodatkowo, diamentowe narzędzia charakteryzują się również wysoką odpornością na wysokie temperatury generowane podczas wiercenia, co sprawia, że są one doskonałym wyborem do zadań obróbczych w przemyśle metalurgicznym.

Warto zauważyć, że diamentowe wiertła stożkowe stanowią tylko jedno z wielu zastosowań diamentowych narzędzi w przemyśle metalurgicznym. Dzięki swoim wyjątkowym właściwościom, narzędzia te znajdują zastosowanie również w toczeniu, frezowaniu, szlifowaniu i innych procesach obróbki metali, przyczyniając się do uzyskania wyrobów o wysokiej jakości i precyzji.

Zainteresowanych zakupem wysokiej jakości wiertła stożkowych zachęcamy do odwiedzenia sklepu internetowego Rastool, gdzie dostępne są różnego rodzaju narzędzia diamentowe, w tym wiertła stożkowe. Więcej informacji na temat oferty znajdą Państwo pod adresem: wiertła stożkowe.

Zastosowanie diamentowych narzędzi w przemyśle metalurgicznym

Zastosowanie diamentowych narzędzi w przemyśle metalurgicznym stanowi niezwykle istotny aspekt procesów obróbki metali. Narzędzia diamentowe, ze względu na swoją wyjątkową twardość i wytrzymałość, znajdują szerokie zastosowanie w przemyśle metalurgicznym, zapewniając precyzyjne i efektywne obróbki metali o dużej twardości, takich jak stal czy tytan. Dzięki właściwościom diamentów narzędzia te są w stanie utrzymać wysoką wydajność i jakość obróbki, co przekłada się na zwiększenie efektywności i oszczędność czasu oraz kosztów w procesach produkcyjnych.

Innowacyjne technologie diamentowych narzędzi w produkcji metali

Zastosowanie narzędzi diamentowych w przemyśle metalurgicznym staje się coraz bardziej powszechne, ze względu na ich wyjątkową trwałość i skuteczność. Innowacyjne technologie diamentowych narzędzi w produkcji metali przynoszą rewolucyjne korzyści dla firm zajmujących się obróbką metali. Diamentowe narzędzia tnące są w stanie przecinać nawet najtwardsze materiały metaliczne, co pozwala na zwiększenie wydajności procesów obróbki metali.

Wprowadzenie diamentowych narzędzi tnących do produkcji metali ma zasadnicze znaczenie dla poprawy jakości i precyzji wytwarzanych elementów. Dzięki zastosowaniu tych innowacyjnych narzędzi, możliwe jest osiągnięcie znacznie wyższych parametrów obróbki, co ma bezpośredni wpływ na efektywność produkcji. Dodatkowo, diamentowe narzędzia cechuje dłuższy okres eksploatacji w porównaniu z tradycyjnymi narzędziami, co przekłada się na zmniejszenie kosztów związanych z konserwacją i wymianą narzędzi.

Nowoczesne technologie diamentowych narzędzi w produkcji metali umożliwiają także bardziej precyzyjne cięcie, co przekłada się na minimalizację strat materiałowych i redukcję odpadów. Dzięki temu, firmy metalurgiczne mogą osiągnąć większą efektywność w procesie produkcyjnym, a także wprowadzić innowacyjne rozwiązania konstrukcyjne, które dotychczas były niemożliwe do zrealizowania przy użyciu tradycyjnych narzędzi.

W związku z powyższym, można stwierdzić, że innowacyjne technologie diamentowych narzędzi w produkcji metali mają kluczowe znaczenie dla postępu w przemyśle metalurgicznym, zapewniając wyższą wydajność, oszczędność kosztów i poprawę jakości produkowanych elementów.